Il riordino è ottimo. Il vantaggio è di filiera

Il pluriennale percorso di ECR Italia per riprogettare la logistica collaborativa 2.0, prima con la mappatura dei flussi logistici in Italia, poi con l’approfondimento sulla saturazione dei mezzi e successivamente con l’individuazione dei costi per la mancata ottimizzazione, è approdato al riordino ottimo di filiera, grazie al web tool SI.RI.O. e al gruppo di lavoro cui hanno partecipato diverse aziende distributive e produttrici, ai laboratori esperienziali con alcune di loro e alle iniziative di alcune aziende di cui sono disponibili oggi i primi risultati. Il tutto in collaborazione con un gruppo di ricerca facente capo al Centro per le operation, la logistica e il supply chain management della Liuc Università Cattaneo di Castellanza e al Politecnico di Milano.

Il tema al centro dello studio è individuare che cosa può essere migliorato nel processo logistico se, ancora oggi, fino al 40% dei mezzi viaggia vuoto o a mezzo carico, con impatti non solo sui costi delle imprese, ma anche sull'ambiente. Ricordiamo qualche dato. Il fenomeno dell’unità di carico a strati è eccessivo, avendo rilevato anche casi in cui:

- La tara del legno trasportato è pari al peso dei colli.

- Ogni anno viaggiano 2,9 miliardi di colli dal produttore al distributore.

- Il costo dell’interscambio dei pallet per la filiera è di 2.066 euro a pallet.

- Il valore del pallet interscambiabile è stato di 7,34 euro nel secondo semestre 2017 (rilevato ogni sei mesi e pubblicato dall’Osservatorio ECR Italia -Comitato tecnico EPAL di Conlegno).

«In generale – spiega Fabrizio Dallari, dell’Università di Castellanza –persiste una mancata ottimizzazione della filiera, in gran parte determinata dalla saturazione non ottimale dei mezzi di trasporto destinati ai CeDi e dalla frammentazione dei viaggi per alcune merceologie».

In realtà un’approfondita analisi dei costi del processo order to delivery per un campione di quattro aziende per quattro rispettive categorie di prodotto, ha consentito di individuare il differenziale di costo logistico esistente tra un processo di riordino ottimale e uno non ottimale. In sostanza il costo logistico medio rilevato di 0,339 euro a collo, viene spacchettato nelle sei voci di costo che lo costituiscono.

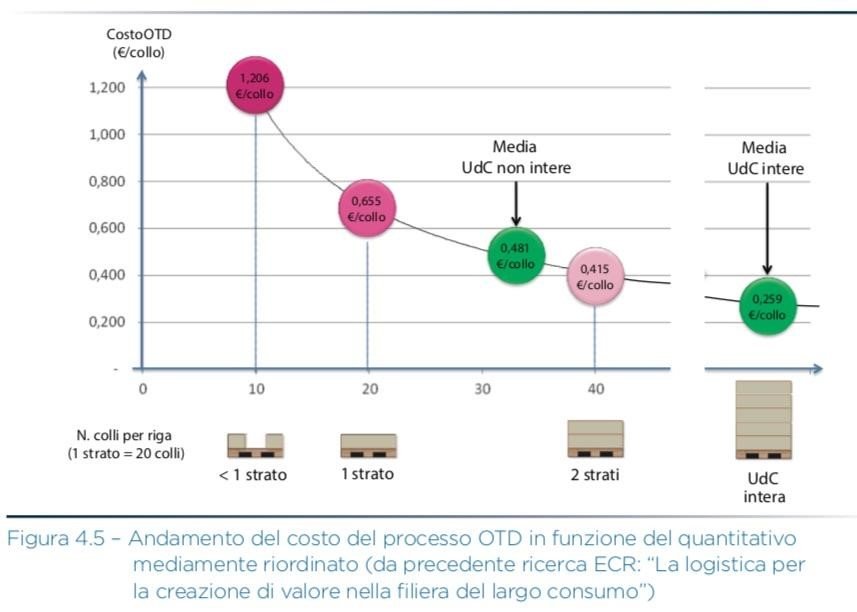

A seconda del fatto che le unità di carico siano complete o a strati, esiste una differenza di costo che passa da 0,259 euro a collo per i pallet completi fino a 1,206 per una unità che trasportano un numero di colli inferiore a quelli di uno strato completo.

Figura 1 – Differenziale di costo tra unità di carico intere e unità di carico non intere

Fonte: GS1 Italy, Rapporto ECR Italia, La logistica per la creazione di valore nella filiera del largo consumo, 2015

Risparmiare si può

«La ricerca ci ha consentito di evidenziare alcuni punti chiave. Non esiste alcuna relazione tra il valore del collo e il costo del processo di riordino. L’attività di riordino, inoltre, contribuisce solo al 2% del costo logistico di filiera ma ha un impatto del 70-80% su tutte le altre attività del processo order to delivery. Infine l’estrema frammentazione degli ordini produce costi fino a tre-quattro volte più alti rispetto a quelli relativi a lotti più efficienti per la filiera, anche dal punto di vista della sostenibilità», puntualizza Dallari.

Anche le aziende possono averne una prova attraverso l’uso del web tool di simulazione del riordino ottimo (SI.RI.O.), che con l’imputazione di una serie di dati permette di visualizzare, per ogni articolo, la quantità di riordino che minimizza i costi del processo order to delivery per la filiera. Ma, sebbene il 74% delle aziende sia consapevole del concetto di collaborazione logistica e dei suoi benefici, tra i motivi di ostacolo a una concreta applicazione vi è la difficoltà nella ripartizione equa del beneficio stesso fra produttore e distributore.

Le sei aziende dell’industria e della distribuzione (Cameo, Conserve Italia, Nestlé Purina, Conad del Tirreno, il Gigante e Sigma) che hanno partecipato ai laboratori esperienziali dando origine a nove relazioni (diadi), hanno sperimentato modalità di riordino più efficienti a livello logistico, definito strumenti per la ridistribuzione equa dei benefici e condiviso un percorso implementativo di nove fasi, semplice e replicabile in azienda.

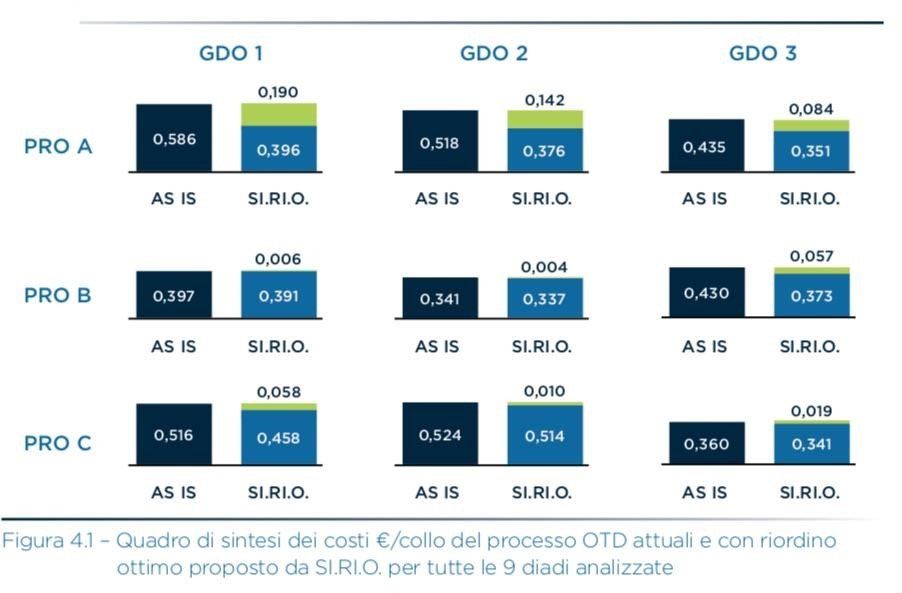

Utilizzando il simulatore SI.RI.O. è stato confrontato il costo a collo nella situazione data con quella proposta dall’applicazione. Per tutte le diadi esiste un risparmio, quantificato dal 5 al 30% rispetto alla situazione data.

«In generale – spiega Dallari – i benefici si ottengono modificando le logiche di riordino della GDO, incentivata sia dai risparmi “intrinseci” (vale a dire ottenibili adeguandosi alle proposte di SI.RI.O.) sia dagli sconti proposti dal produttore. In almeno una diade analizzata su nove, per il produttore i costi di allestimento ordini si dimezzano e la GDO ottiene una riduzione di costo del del 10%. Ma se si aggiunge l’ulteriore beneficio derivante dal conseguire più frequentemente gli sconti per pallet intero proposti da diversi produttori, il potenziale risparmio per la GDO aumenta e ripaga abbondantemente l’incremento degli oneri finanziari correlato all’aumento della dimensione dell’ordine».

Figura 2 – I risparmi di costo del processo order to delivery (€/collo) con riordino ottimo proposto da SI.RI.O. nel caso delle nove diadi

Fonte: GS1 Italy, Rapporto ECR Italia, Il processo di riordino ottimo per la filiera del largo consumo, 2018

Quando SI.RI.O. fa sul serio

«Nel caso in cui SI.RI.O. proponga un riordino a pallet intero i benefici sono per il 75% per l’industria e per il 25% per la GDO, anche perché l’allestimento e il trasporto sono i costi principali e sono a carico del produttore», puntualizza Marco Porzio, NPP Southern Region supply chain director. «Lo strumento messo a punto da ECR Italia ha però aperto la disponibilità di molti clienti a valutare le aree di inefficienza, in particolare relativamente ai cartoni sfusi che quasi sempre sono il risultato di disallineamenti nell’anagrafica. Un altro merito del progetto è quello di considerare il costo totale della catena e non solo il costo dello stock. Lo stock, infatti, non è l’origine di tutti i mali, ma deve essere utilizzato come uno degli strumenti per ridurre i costi della filiera». Uno dei risultati del laboratorio esperienziale, infatti, mostra che l’incremento degli oneri finanziari derivante da una maggiore dimensione dell’ordine medio è ampiamente compensata dalla riduzione complessiva del costo di processo.

«Vi sono alcune considerazioni che vale la pena fare» commenta Porzio, «in particolare riguardo alla scontistica. Se lo sconto logistico viene dato per soglie, alcuni clienti ragionano solo in base a quelle, senza cercare ottimizzazioni più spinte. Certamente, nei casi in cui è previsto lo sconto per pallet intero il riordino si avvicina a quello ottimizzato da SI.RI.O.. Quando esistono anche possibili ottimizzazioni in termini di riduzione di frequenza e di drop di consegna oltre che su pallet intero, capita che ci siano aspettative di poter condividere risparmi maggiori a quelli realmente prodotti e calcolati. La scontistica è spesso figlia di un approccio commerciale, e, a volte, forse ha generato aspettative sovradimensionate».

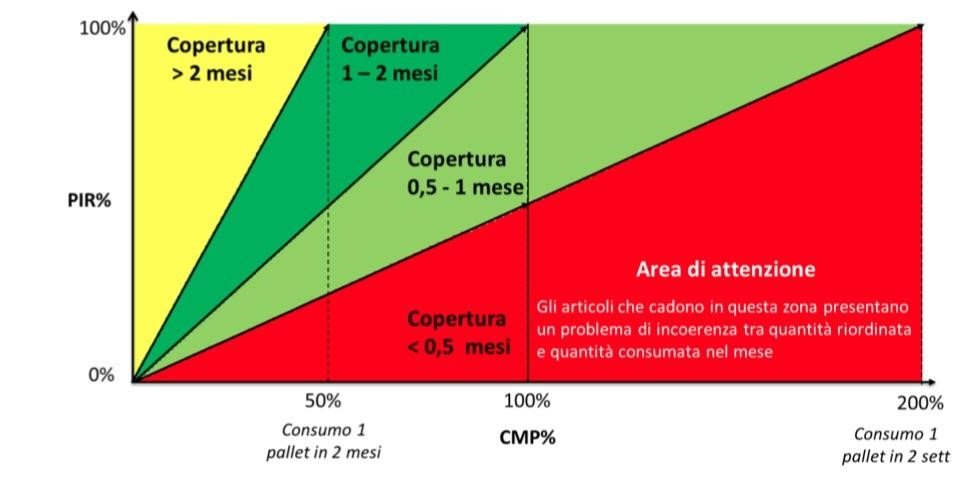

Per rendere pienamente operativo il tool SI.RI.O. è necessario comunque fissare delle priorità di intervento per l’ottimizzazione del riordino. Per identificare gli articoli su cui effettuare le analisi di costo occorre calcolare quindi per ciascun articolo l’indice di copertura del lotto medio riordinato, espresso in mesi. Tale valore è il risultato del rapporto tra il Pir (% del pallet intero riordinato) ed il Cmp (consumo mensile, espresso in % del pallet intero). Si individuano in tal modo referenze su cui è prioritario intervenire.

Figura 3 – Indice di copertura del lotto medio riordinato, espresso in mesi

Fonte: GS1 Italy, Rapporto ECR Italia, Il processo di riordino ottimo per la filiera del largo consumo, 2018

Un progetto in tre mosse

Ottimizzare il riordino è stata l’esigenza avvertita da due aziende che hanno partecipato alle varie fasi del progetto. Cameo e Conad del Tirreno hanno infatti deciso di sviluppare “artigianalmente” le fasi del progetto. «Non abbiamo applicato rigorosamente il metodo per il riordino ottimo di filiera semplicemente perché era in fase di elaborazione», spiegano Andrea Rabizzi, esecutive manager logistica Cameo e Mentore Giorgetti, supply chain manager Conad del Tirreno «ma abbiamo cercato di applicare il senso del progetto nel suo complesso. Con alcuni risultati interessanti».

Tre le fasi dell’attività. La prima riguarda l’allineamento delle anagrafiche. Sulle 96 referenze analizzate attraverso l’incrocio dei database del produttore e del retailer, un quinto dell’assortimento Cameo in Conad del Tirreno era meritevole di una correzione dei disallineamenti anagrafici. «La corrispondenza delle anagrafiche è il punto di partenza di un riordino ottimo», affermano. «Per questo motivo è importante coinvolgere la logistica sia del produttore sia del retailer nel riordino dei prodotti».

La seconda fase ha previsto la revisione dei parametri utilizzati dal retailer che ha vincolato il proprio sistema a proposte di riordino a strati o a pallet, in base alla rotazione e con una soglia massima di copertura, superando in tal modo gli effetti vincolanti della promozionalità. «Così il riordino di una referenza altovendente risulta vincolato maggiormente alla composizione del pallet», affermano i manager. I dati sono particolarmente indicativi: il 36% dei codici è stato modificato e la proporzione del riordino a strato o a pallet è risultata per il 10% delle referenze ordinate a pallet («non è poca cosa viste le caratteristiche dei prodotti Cameo interessati», sottolinea Rabizzi), per il 36% a strato e per il 54% a cartoni. «Non vi è stato alcun peggioramento dell’indice di rotazione di Cameo, ma è stato avviato un circuito virtuoso del processo dell’ordine, con un miglioramento del livello di servizio in promozione da CeDi a punto vendita e con una lieve diminuzione dello stock totale», sottolineano Rabizzi e Giorgetti.

La terza fase riguarda il work in progress. Il retailer tenderà a emettere ordini che raggiungano soglie predefinite in numero di unità di carico complete, coerenti con gli sconti di incentivazione logistica già contrattualizzati. Con alcuni effetti attesi: l’aumento di stock totale, un ulteriore miglioramento del livello di servizio da Cedi a punto vendita, un maggiore accesso alla scontistica, una maggiore saturazione dei mezzi, una minore frequenza dei viaggi e quindi un minore costo a consegna.

«Oltre all’utilità “a prescindere” dell’allineamento delle anagrafiche, da questa esperienze ricaviamo che il rigore del metodo ECR Italia porta vantaggi in termini di efficacia e di rapidità della messa in marcia, ma, con lo stesso spirito introdotto dal progetto ECR Italia, è possibile adottare un approccio empirico. In ogni caso i vantaggi per la filiera sono confermati: diminuisce la frequenza del riordino e aumenta la dimensione dell’ordine, diminuiscono i costi di allestimento e trasporto e vi è un maggior accesso agli sconti logistici. Un vero approccio collaborativo win-win», concludono Rabizzi e Giorgetti.

A cura di Fabrizio Gomarasca